„Kommissionieren ist ein essentieller Prozess in der Logistikbranche, bei dem Waren aus Lagerbeständen zusammengestellt werden. Diese effiziente Methode ermöglicht eine schnelle und präzise Vorbereitung von Bestellungen für den Versand an Kunden. Erfahren Sie hier mehr über die Bedeutung und den Ablauf des Kommissionierens.“

- Nummer unterdrücken: So behältst du deine Privatsphäre

- Schritt-für-Schritt Anleitung: Terrassenüberdachung selber bauen

- Was ist eine Apposition? Definition und Beispiele

- Warum ist der regelmäßige Austausch der Bremsflüssigkeit gemäß den Herstellervorgaben wichtig?

- Ab wann dürfen Babys Brot essen? Tipps für die Einführung

Was bedeutet Kommissionieren? Eine Einführung in die Kommissionierung

Die Kommissionierung ist ein Prozess, bei dem Waren und Güter gemäß den Aufträgen aus einem Gesamtsortiment zusammengestellt werden. Dabei erfolgt der Kommissioniervorgang entweder einstufig oder mehrstufig. Der Kommissionierungsprozess besteht aus verschiedenen Schritten, die von der Art des Lagers und der Ware abhängen.

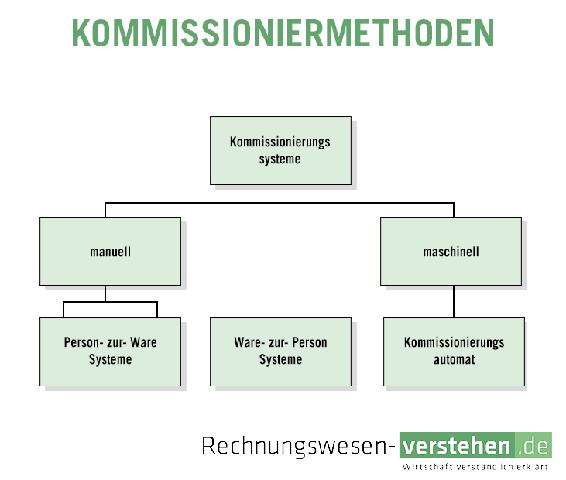

Es gibt verschiedene Kommissioniermethoden und -verfahren, die je nach Anforderungen und Gegebenheiten eingesetzt werden können. Einige dieser Methoden sind das FIFO-Verfahren (First In First Out), das FEFO-Verfahren (First Expired, First Out) und das LIFO-Prinzip (Last In First Out). Diese Verfahren bestimmen die Reihenfolge, in der Waren eingelagert und kommissioniert werden.

Bei der Kommissionierung kommen auch verschiedene Techniken zum Einsatz. Dazu gehören unter anderem Umlaufregale, Paternosterregale, Turmregal, Automatisches-Kommissionierlager-System (AKS), Durchlaufregale mit automatischen RFZ und Hochregallager mit automatischen Regalförderzeugen (RFZ).

Es gibt auch verschiedene Arten der Kommissionierung. Bei der einstufigen Kommissionierung wird jeder Kundenauftrag einzeln zusammengestellt. Dabei können auftragsorientierte parallele oder serielle Kommissionierungsmethoden eingesetzt werden. Bei der mehrstufigen Kommissionierung können viele Aufträge gleichzeitig bearbeitet und die gesamte Menge eines Artikels gepickt werden.

Es gibt auch verschiedene beleglose Kommissionierungsverfahren wie Pick-by-Light, Pick-by-Voice und Pick-by-Scan. Diese Verfahren ermöglichen eine hohe Kommissionierleistung bei geringer Fehleranfälligkeit.

Die Lagerhaltung kann entweder statisch oder dynamisch erfolgen. Bei der statischen Lagerhaltung wird jedem Gut ein fester Platz im Lagersystem zugewiesen, während bei der dynamischen Lagerhaltung das einzulagernde Teil keinen vorbestimmten Platz hat und auf beliebige freie Stellen eingelagert wird.

Es ist wichtig, dass bei der Lagerplanung und Kommissionierung relevante Vorschriften, DIN-Normen und Gütezeichen eingehalten werden, um die Sicherheit der Mitarbeiter zu gewährleisten.

Wenn Sie mehr über Lagerplanung, Kommissionierung, Kommissioniermethoden und -systeme erfahren möchten, können Sie sich gerne mit einem unserer Bito-Lagerexperten in Verbindung setzen. Unsere Fachberater bieten umfassende Beratung und Services direkt vor Ort an.

Arten der Kommissionierung: Ein- und mehrstufige Methoden im Überblick

Die Kommissionierung ist ein wichtiger Prozess in der Lagerlogistik, bei dem Waren nach Aufträgen aus einem Gesamtsortiment zusammengestellt werden. Es gibt verschiedene Kommissioniermethoden und -verfahren, die je nach Art des Lagers und der Ware eingesetzt werden.

Einstufige Kommissionierung:

– Bei der einstufigen Kommissionierung wird jeder Kundenauftrag einzeln zusammengestellt.

– Es werden zwei Methoden eingesetzt: die auftragsorientierte, parallele Kommissionierung und die auftragsorientierte, serielle Kommissionierung.

– Bei der parallelen Kommissionierung wird ein Auftrag auf verschiedene Kommissionierzonen aufgeteilt und gleichzeitig bearbeitet. Die Teilaufträge werden anschließend zur Konsolidierungsstelle gebracht und zum Gesamtauftrag zusammengefasst.

– Bei der seriellen Kommissionierung werden die Bestellpositionen sukzessive abgearbeitet. Ein Kommissionierer durchschreitet dabei entweder alle Lagerzonen oder ein Auftrag wird von einem Kommissionierer zur nächsten Zone weitergereicht.

Mehrstufige Kommissionierung:

– Bei der mehrstufigen Kommissionierung können viele Aufträge gleichzeitig bearbeitet werden.

– Die gesamte Menge eines Artikels wird gepickt, um die Anzahl der Zugriffe zu reduzieren.

– Die zweistufige Kommissionierung ermöglicht eine Bündelung mehrerer Aufträge zu einer Gesamtkommission.

– Diese Methode eignet sich besonders für den Versandhandel oder den Pharmagroßhandel.

Weitere Kommissionierverfahren:

– Pick-by-Light: Bei diesem optischen Verfahren werden leicht lesbare Lichter am Lagerplatz angebracht, um anzuzeigen, wo die nächste Einheit kommissioniert werden soll. Der Kommissionierer bestätigt den Vorgang durch Knopfdruck.

– Voice-Picking: Hierbei erfolgt die Kommissionierung sprachgesteuert. Die Aufträge werden über ein Voice-Client an den Kommissionierer übermittelt und nach Quittierung zurückgemeldet.

– Pick-by-Scan: Die Mitarbeiter bewegen sich mit mobilen oder Stapler-Terminals durch das Lager und bestätigen die entnommenen Artikel auf dem Gerät. Der Status des Kommissioniervorgangs kann im Lagerverwaltungssystem verfolgt werden.

Es gibt also verschiedene Methoden und Verfahren zur Kommissionierung, die je nach Anforderungen und Bedingungen im Lager eingesetzt werden können.

Kommissionierverfahren: Pick-by-Light, Pick-by-Voice und Pick-by-Scan erklärt

Die Kommissionierung von Waren ist ein wichtiger Schritt im Lager- und Logistikprozess. Dabei gibt es verschiedene Methoden und Verfahren, um die Aufträge effizient abzuwickeln. In diesem Artikel werden drei gängige Kommissionierverfahren erklärt: Pick-by-Light, Pick-by-Voice und Pick-by-Scan.

Pick-by-Light

Beim Pick-by-Light handelt es sich um ein optisches, belegloses Kommissionierungsverfahren. An den Lagerplätzen sind leicht lesbare Lichter angebracht, die anzeigen, wo die nächste Einheit entnommen werden soll. Ein Display zeigt zusätzlich die Anzahl der zu pickenden Einheiten an. Nach der Entnahme bestätigt der Kommissionierer den Vorgang durch Knopfdruck und das Signal erlischt.

Pick-by-Light eignet sich besonders für hohe Kommissioniergeschwindigkeiten bei einer niedrigen Fehlerrate. Die Mitarbeiter können sich auf die Kommissionierung konzentrieren, da sie ihre Hände frei haben. Die Datenübertragung erfolgt per Funk zu einem Terminal auf dem Flurförderzeug.

Pick-by-Voice

Das sprachgestützte Kommissionierungsverfahren, auch als Pick-by-Voice bekannt, ermöglicht es dem Kommissionierer, seine Hände freizuhalten und sich vollständig auf die Aufgabe zu konzentrieren. Über ein Voice-Client wird ihm der Auftrag vom Lagerverwaltungssystem übermittelt und nach Quittierung direkt zurückgemeldet.

Durch die Verwendung von Sprache entfällt das aufwändige Suchen nach den richtigen Artikeln, was zu einer Reduzierung der Fehlerquote und einer Steigerung der Kommissionierleistung führt. Die Datenübertragung erfolgt per Funk zu einem Terminal, das auf dem Flurförderzeug installiert ist.

Pick-by-Scan

Beim Pick-by-Scan bewegen sich die Mitarbeiter mit mobilen oder Stapler-Terminals durch das Lager. Die Kommissionierliste wird direkt auf dem Gerät angezeigt und die entnommenen Artikel werden dort bestätigt. Auch Fehlmengen oder Nullmengen können eingegeben werden. Der aktuelle Status des Kommissioniervorgangs kann im Lagerverwaltungssystem verfolgt werden.

Vorteile des Pick-by-Scan sind unter anderem eine geringere Suchzeit und weniger Pickfehler. Allerdings erfordert dieses Verfahren eine relativ hohe Anfangsinvestition für die MDE-Geräte und die Kommissionierung ist nicht handfrei.

Diese drei Kommissionierverfahren bieten unterschiedliche Vor- und Nachteile, je nach den Anforderungen des Unternehmens. Es ist wichtig, das geeignete Verfahren entsprechend der Lagerstruktur, der Art der Produkte und den individuellen Bedürfnissen auszuwählen.

Vor- und Nachteile verschiedener Kommissioniermethoden im Vergleich

Pick-by-Light

– Vorteile:

– Hohe Kommissionierleistung durch Einsparung von Wegzeiten

– Hohes Artikelspektrum möglich

– Geringe Fehleranfälligkeit

– Behälter werden leicht und automatisch zurücktransportiert

– Aufbau eines ergonomischen Arbeitsplatzes möglich

– Nachteile:

– Relativ hohe Investitionskosten für automatisierte Regal- und Entnahmesysteme

– Weniger Flexibilität durch feste Anzahl von Kommissionierplätzen

– Bei Maschinenausfall kann es zum Lagerstillstand kommen

– Keine Flexibilität für den Kommissionierer bei schwankenden Anforderungen

Pick-by-Voice

– Vorteile:

– Hohe Kommissionierleistung durch Einsparung von Wegzeiten

– Behälter werden leicht und automatisch zurücktransportiert

– Relativ hoher Investitionsaufwand nötig

– Nachteile:

– Erhöhte Anstrengung bei der Warenentnahme

– Längere Laufwege und Wegzeiten

– Schwierige ergonomische Arbeitsplatzgestaltung

Pick-by-Scan

– Vorteile:

– Hohe Kommissionierleistung bei optimierten Kommissionierwegen möglich

– Nachteile:

– Geringer Investitionsaufwand nötig

– Erhöhte Anstrengung bei der Warenentnahme

Lagerplanung: Statische vs. dynamische Lagerhaltung – Vor- und Nachteile im Überblick

Die Lagerplanung spielt eine entscheidende Rolle für den reibungslosen Ablauf von Lager- und Logistikprozessen. Dabei stehen zwei verschiedene Ansätze zur Verfügung: die statische und die dynamische Lagerhaltung. Beide haben ihre Vor- und Nachteile, die im Folgenden näher erläutert werden.

Statische Lagerhaltung:

– Bei der statischen Lagerhaltung wird jedem eingelagerten Gut ein fester Platz im Lagersystem zugewiesen.

– Dieses Festplatzsystem bietet den Vorteil einer klaren Struktur und Übersichtlichkeit im Lager.

– Die Mitarbeiter wissen immer genau, wo sie ein bestimmtes Gut finden können.

– Zudem ermöglicht die statische Lagerhaltung eine optimale Nutzung des verfügbaren Lagerraums.

– Allerdings ist diese Methode weniger flexibel, da jeder Artikel seinen festen Platz hat und nicht beliebig umgelagert werden kann.

– Zudem erfordert die statische Lagerhaltung eine genaue Planung und Organisation, um Engpässe oder Leerstände zu vermeiden.

Dynamische Lagerhaltung:

– Im Gegensatz dazu bedeutet die dynamische Lagerhaltung, dass das einzulagernde Teil keinen vorbestimmten Lagerplatz hat.

– Stattdessen wird es auf beliebige freie Stellen eingelagert, was als Freiplatzsystem oder chaotische Lagerung bezeichnet wird.

– Dies bietet den Vorteil einer höheren Flexibilität, da Artikel je nach Bedarf an verschiedenen Stellen gelagert werden können.

– Die dynamische Lagerhaltung eignet sich besonders gut für Unternehmen mit einem hohen Warenumschlag.

– Allerdings kann die chaotische Lagerung zu einer erhöhten Suchzeit führen, da die Mitarbeiter nicht immer genau wissen, wo sich ein bestimmtes Gut befindet.

– Zudem erfordert diese Methode eine gute Lagerverwaltung und ein effizientes Kommissionierungssystem, um den Überblick über die eingelagerten Artikel zu behalten.

Bei der Lagerplanung ist es wichtig, die Vor- und Nachteile beider Methoden abzuwägen und die jeweils passende Lösung für das eigene Unternehmen zu finden. Eine sorgfältige Analyse der Anforderungen und Prozesse im Lager kann dabei helfen, die optimale Lagerhaltungsstrategie zu entwickeln.

Relevante Verordnungen und Normen für die Lagereinrichtung beachten

Bei der Einrichtung eines Lagers müssen bestimmte Vorschriften und Normen eingehalten werden, um die Sicherheit der Mitarbeiter zu gewährleisten. Hier sind einige relevante Verordnungen und Normen, die beachtet werden sollten:

– Die Arbeitsstättenverordnung regelt die sicherheitstechnischen Anforderungen an Arbeitsstätten, einschließlich der Lagerbereiche. Sie legt beispielsweise fest, dass ausreichende Fluchtwege vorhanden sein müssen und dass Gefahrenstellen wie Regale ordnungsgemäß gesichert sein müssen.

– Die DIN EN 15635 ist eine europäische Norm, die spezifische Anforderungen an das Regalsystem stellt. Sie enthält Richtlinien zur Tragfähigkeit von Regalen, zur sicheren Befestigung von Regalteilen und zur regelmäßigen Inspektion und Wartung von Regalsystemen.

– Das Gütezeichen RAL-RG 614/1 „Regalanlagen“ gibt Empfehlungen für den Bau von Regalanlagen. Es definiert unter anderem Anforderungen an die Stabilität der Regale, die Belastbarkeit der Fachböden und die Sicherheitsvorkehrungen gegen Umkippen oder Durchstoßen des Regals.

– Die Betriebssicherheitsverordnung (BetrSichV) regelt den sicheren Betrieb von technischen Arbeitsmitteln wie zum Beispiel Flurförderzeugen oder Staplern. Sie schreibt vor, dass diese Geräte regelmäßig auf ihre Sicherheit überprüft werden müssen und nur von geschultem Personal bedient werden dürfen.

– Die Gefahrstoffverordnung (GefStoffV) legt fest, wie gefährliche Stoffe im Lagerbereich gelagert und gehandhabt werden müssen. Sie enthält Vorschriften zur Kennzeichnung von Gefahrstoffen, zur Lagerung in geeigneten Behältern und zur sicheren Handhabung dieser Stoffe.

Es ist wichtig, diese Verordnungen und Normen zu beachten, um die Sicherheit der Mitarbeiter zu gewährleisten und mögliche Unfälle oder Schäden zu vermeiden. Unternehmen sollten regelmäßig ihre Lagereinrichtungen überprüfen und gegebenenfalls anpassen, um den aktuellen Vorschriften zu entsprechen.

Insgesamt bezeichnet der Begriff „kommissionieren“ den Prozess des Zusammenstellens von Warenbestellungen, um sie für den Versand vorzubereiten. Es ist ein wichtiger Schritt in der Logistik und erfordert eine effiziente Organisation sowie Genauigkeit, um einen reibungslosen Ablauf zu gewährleisten. Durch den Einsatz moderner Technologien wie automatisierte Kommissioniersysteme wird dieser Prozess optimiert und beschleunigt. Eine effektive Kommissionierung ist daher entscheidend, um Kundenanforderungen zu erfüllen und die Kundenzufriedenheit aufrechtzuerhalten.